JF302 -Bab 2a

CHAPTER 2a

FERROUS MATERIAL STRUCTURE

FERROUS MATERIAL STRUCTURE (STRUKTUR BAHAN FERUS)

2.1 Understand the metal production (Memahami pengeluaran logam)

Besi merupakan logam utama dan paling banyak penggunaannya. Sifat-sifat fizikalnya seperti kekerasan, kekuatan dan ketahanan yang boleh diubahsuai menyebabkan ianya menjadi logam yang sangat berguna iaitu dari segi kejuruteraan mahu pun dari segi penggunaan secara am. Faktor lain seperti harganya murah dan mudah didapati serta merupakan sebab mengapa ianya sangat diminati.

CARA PERLOMBONGAN BIJIH BESI

1. Perlombongan Terbuka – Untuk b.besi yang dekat di permukaan tanah

- Besi bercampur tanah dipisahkan dengan air

2. Perlombongan Syaft – Untuk .besi yang jauh di dalam tanah

- Terowong dibina kesemua arah dari Syaft.

- Batu-batan dibawa keluar melalui lif dan

dipecahkan untuk dapatkan besi.

Ciri-Ciri Bijih Besi

Ciri-ciri utama yang perlu dilihat pada bijih besi adalah seperti berikut :

i . | GRED | - | ia sepatutnya mengandungi sebanyak mungkin oksida besi. |

ii. | KEPADATAN | - | ia sepatutnya tidak terlalu padat atau terlalu rapuh. |

iii. | KETULINAN | - | ia sepatutnya mempunyai kandungan bahan asing yang serendah mungkin. |

iv. | KESERAGAMAN | - | ia sepatutnya mempunyai komposisi yang seragam dari sekelompok ke sekelompok yang lain. |

2.1.1 State the content of iron ore (Huraian Kandungan Bijih Besi)

Bijih besi adalah merupakan bahan utama dalam pengeluaran besi jongkong. Ketika bijih besi dilombong ianya tidaklah berada dalam bentuk tulin. Ianya didapati bersama-sama dengan sebatian atau unsur-unsur lain seperti Oksida, Sulfida, Belerang, Silikon dan sebagainya.

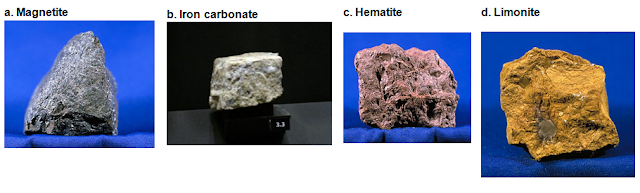

a. Magnetite

They are found throughout the world and are the most important iron ore in the world today.Bijih besi ini senang didapati diseluruh dunia, ia merupakan galian yang amat penting sekarang Bijih besi magnetit mempunyai 72.4% kandungan besi dalam keadaan besi dan didapati dalam bentuk tanah atau batu- bata. Ia mempunyai sifat-sifat magnet dan berwarna kehitam-hitaman.

b. Iron carbonate

Siderite is iron carbonate and is called "white iron" as it forms a white crystalline mass when it is pure. Less pure forms can be buff or grey. Siderite adalah karbonat besi yang juga dipanggil "besi putih" ia kelihatan berhablur putih apabila berkeadaan tulen. Bentuk yang kurang tulen akan berbentuk warna buff atau kelabu. Ianya mempunyai kandungan besi sebanyak 30% dan berwarna coklat kekuning-kuningan serta terdapat berlapis-lapis dengan batu mendak yang lain, terutamanya dengan batu berkarbon. Bijih besi boleh juga dikelaskan mengikut jenis `gauge' yang wujud iaitu sama ada `gauge' kaya dengan silika atau kaya dengan Kalsium Oksida (CaO).

c. Hematite

is iron oxide (Fe2O3). The amount of hematite needed in any deposit to make it profitable to mine must be in the tens of millions of tons. Hematit ialah besi oksida (Fe2O3). Untuk mendapat sejumlah galian bijih besi keluaran relau memerlukan perlonbongan berpuluh-puluh juta tan hematit. Bijih besi hematit mempunyai 40% - 65% kandungan besi dan merupakan bijih besi yang terbanyak sekali didapati. Ianya mungkin akan berkurangan 25% ketika dilombong. Besi Hematit berwarna hitam coklat hingga kemerah-merahan. Ianya kadangkala dicampur dengan Sulfat Magnetit.

d. Limonite

iron ore is a yellowish or orange colour and was made up of a variety of iron oxides. Limonite ore is usually found nearer the surface than siderite with the result that quarries tended to produce limonite ore whereas iron mines often produced siderite. Bijih besi Limonit bewarna kekuningan atau oren dan wujud daripada pelbagai oksida besi. Limonit bijih biasanya dijumpai dekat permukaan bumi yang diproses di kuari sahaja berbanding siderite yang diproses di relau besi. Bijih besi limonit mengandungi besi sebayak 20% - 55% dan kandungan air sebanyak 40%. Warnanya adalah kuning coklat, tetapi apabila air dikeluarkan ianya akan bertukar warna bijih Hematit. Ia berada dalam tanah gambut juga dikenali sebagai Hematit coklat.

2.1.2 Explain the process of iron production by using Blast Furnace (Menerangkan Proses pegeluaran besi menggunakan Relau Bagas)

Terdapat berbagai cara untuk menghasilkan besi. Dalam proses menghasilkan besi terdapat tiga jenis relau yang digunakan untuk menghasilkan besi. Relau-relau tersebut ialah relau bagas, relau reduksi terus dan relau kupola.

Tahukah anda relau mempunyai bentuk seperti sebuah menara yang berbentuk kon. Tinggi menara ini lebih kurang 30 m tinggi dan berdiameter 7 m. Ia terbahagi kepada dua bahagian iaitu kebuk pembakaran (stove) yang mana gas pancutan relau dipanaskan dan binaan batu-bata yang menyediakan permukaan yang luas untuk menerima dan membebaskan haba. Sila rujuk gambarajah.

1) Bahagian AtasTerdapat seperti loceng di bahagian atas yang bertugas untuk mengawal daripada pecah serta menjaga haba daripada keluar. Dinding luarnya diperbuat daripada kalis haba atau keluli haba di bahagian dalamnya juga disaluti dengan seramik yang juga kalis haba. Injap besar dan kecil pula bertugas untuk mengawal bahan-bahan cas dalam relau yang dibawa oleh gerabak khas yang dipanggil `SKIP'.

2) Bahagian Sokongan

Struktur ini disokong oleh tiga bahagian yang berlainan iaitu bahagian DANDANG (stove) atau HEARTH, BOSH dan STACK. Stack dilapisi dengan silika alumina manakala karbon untuk bahagian hearth.

3) Paip Saluran

Paip saluran keluar bagi mengeluarkan gas yang telah dibakar. Saluran tuyer pula membawa udara panas ke dalam relau dan 2 lubang penirusan di bahagian bawah yang berasingan untuk mengeluarkan besi lebur dan sangga.

4)Bahan Mentah

Bahan mentah yang padu digunakan dalam relau ini untuk dibawa ke bahagian atas relau dengan menggunakan kereta pengangkut. Bahan mentah ini dimasukkan ke dalam relau melalui pengagih bergerak dan melalui penggunaan loceng kecil dan loceng besar. Kedua-dua loceng tersebut ini mengawal kehilangan beban gas. Udara panas yang berterusan akan disemburkan melalui sebilangan bukaan yang dipanggil `TUYER' di bahagian bawah dekat `bosh'.

5)Proses Peleburan

Tuyer diperbuat daripada tembaga dan disejukkan oleh air. Ketuhar pancutan udara panas digunakan untuk memanaskan udara sehingga 1100 oC. Udara disejukkan dan gas panas yang dibakar mengalir secara berulang-ulang pada arah yang bertentangan melalui ketuhar. Dengan bantuan gas panas, binaan batu- bata itu menjadi panas dan akan membebaskan haba untuk memanaskan semula semburan udara yang telah disejukkan tadi. Kaedah ini dikenali dengan panggilan `REGENERATION'. Untuk membekalkan semburan panas yang berterusan, setiap relau mempunyai beberapa ketuhar yang bekerja secara bergilir-gilir . Besi dikeluarkan dari relau setiap 2 jam. Tanah liat menutupi lubang digerudi dan setelah semua kerja mengeluarkan selesai ianya ditutup semula dengan menggunakan `CLAY GUN'.

Tindakbalas Kimia Dalam Pengeluaran Besi Dari Relau Bagas

Zon reaksi utama dalam Relau Bagas adalah seperti yang terdapat dalam gambarajah di bawah. Peleburan besi dalam Relau Bagas boleh diringkaskan seperti berikut:

Bijih besi + kok(arang) + batu kapur + udara ------------> besi + sangga + gas.

1) Tiga Proses Kimia Yang Penting Berlaku Di Dalam Relau

Bagas.

i. Pembakaran karbon dalam arang kok dengan oksigen

dalam semburan udara.

ii. Reduksi oksida kepada besi.

iii. Memfluskan `gauge' bijih besi dan abu daripada bijih besi

dengan menggunakan batu kapur.

Keburukan Melebur Menggunakan Relau Bagas.

i. Modal dan kos operasi yang tinggi.

ii. Pengawalan komposisi besi adalah agak lemah.

iii. Relau kecil yang menggunakan kok adalah tidak cekap,

manakala pengeluaran besar relau dari relau besar adalah tidak diperlukan.

Pilihan Lain Selain Daripada Operasi Relau Bagas.

i. Penggunaan relau `small-stack' iaitu di mana bahan- bahan

berkarbon.

ii. Meleburkan cara arka elektrik pada kawasan di mana bekalan

tenaga elektrik adalah murah.

Contoh Penghasilan Menggunakan Relau Bagas.

Untuk menghasilkan satu tan besi jongkong, kita memerlukan bahan mentah seperti berikut :

2 tan bijih besi + 1 tan arang kok. + 1/2 tan batu kapor --------> 1 tan besi

* Bahan mentah ini mestilah dicampurkan semua sekali.

Hasil Keluaran Relau Bagas.

Relau Bagas digunakan untuk melebur bijih besi untuk dijadikan besi jongkong. Besi jongkong tersebut mengandungi 93% besi tulin, 3% - 5% karbon, silika, belerang, fosforus dan manggan. Oleh kerana ia mengandungi berbagai kandungan, ini menyebabkan ia belum bersedia untuk digunakan. Besi jongkong adalah bahan utama untuk membuat besi tuang, besi tempa dan keluli. Selain daripada itu sangga dapat digunakan apabila ia telah diasingkan daripada besi cair dalam relau Bagas. Ia digunakan untuk membuat jalan raya dan blok bangunan.

2.2 Understand the steel production (Memahami pengeluaran Keluli)

Dalam proses menghasilkan kekuli terdapat tiga jenis relau yang digunakan untuk menghasilkan keluli. Relau-relau tersebut ialah relau arka elektrik, relau asas oksigen , relau dedah dan relau bessemer.

2.2.1 Explain the process of steel production by using these methods (Menerangkan proses pengeluaran Kelului menggunakan kaedeah)

a. Basic Oxygen Furnace (BOP) (Relau Asas Oksigen)

Bentuk relau ini hampir sama dengan relau Bessemer. Ia menggunakan oksigen tulin manakala relau Bessemer menggunakan oksigen yang bercampur dengan nitrogen dan disalurkan dari bawah. Gambarajah: Menunjukkan sebuah relau asas oksigen.

Operasi Relau Asas Oksigen .

Proses ini adalah lebih baik daripada relau Bessemer. Ia boleh bergerak secara mengufuk dan menegak ditunjukkan seperti gambarajah. Semasa digunakan relau diisi dengan besi cair dan 30% besi sekerap, semasa relau berada dalam keadaan condong, kemudian ia digerakkan ke kedudukan tegak. Pancutan oksigen dengan kelajuan tinggi dihala kepermukaan kandungan cairan seperti yang ditunjukkan dalan Gambarajah. Oksigen ini disejukkan dengan menggunakan air.

Sebahagian daripada karbon dalam bahan ditukar menjadi oksida berbentuk gas yang kemudiannya keluar daripada relau melalui salurannya. Bendasing yang lain juga membentuk oksida dan kemudian bertindakbalas dengan batu kapor membentuk sangga (slag). Setelah selesai relau dicondongkan ke kedudukan mengufuk untuk mengeluarkan keluli lembut lebur dan diterbalikkan untuk mengeluarkan sangga seperti yang ditunjukkan dalan Gambarajah

Penghasilan Daripada Relau Asas Oksigen.

Ia dapat mengeluarkan keluli yang bermutu tinggi dengan cepat iaitu 80 tan sejam. Cecair keluli biasanya dijadikan jongkong keluli.

b. Electric Arc Furnace

Relau Arka Elektrik

Tahukah anda Relau Arka Elektrik ini mempunyai keupayaan yang tinggi serta mudah untuk dikendalikan berbanding dengan relau lain. Kadar oksigen yang rendah di dalam relau menyebabkan ianya sesuai untuk menghasilkan keluli aloi kerana logam yang dicampurkan tidak bertindakbalas dengan oksigen di dalam relau. Suhu yang tidak digunakan adalah kira-kira 3 000 oC. Relau ini digunakan secara meluas dan sangat sesuai untuk peningkatan gred bagi keluli serta menghasilkan keluli alat dan keluli aloi yang berkualiti tinggi tanpa bantuan bahan pembakar. Relau ini boleh mengeluarkan 120 tan keluli dalam masa 4 jam.

Bentuk Relau Arka Elektrik

Relau arka elektrik mempunyai bentuk melekung seperti sebuah selinder cembung. Ia diperbuat daripada keluli dan disaluti dengan bata yang kalis haba. Penutupnya pula boleh dialihkan dan terdapat tiga laluan atau bukaan yang mana elektrod karbon boleh digerakkan dengan bebas. Tiga elektrod tersebut digunakan untuk membekalkan arka elektrik dan seterusnya dapat meleburkan bahan-bahan mentah semasa menjalani proses elektrolisis seperti yang ditunjukkan dalam Gambarajah: 3.9. Alat penggerak elektrik yang digunakan dalam relau ini mempunyai voltan yang tinggi bagi membantu peleburan. Ia menggunakan penyejuk yang melalui saluran tembaga di luar relau. Oksigen yang digunakan adalah oksigen asli yang dibekalkan secara jet.

Operasi Relau Arka Elektrik

Operasi dalam Relau Arka Elektrik ini boleh dibahagikan kepada empat peringkat iaitu pengecasan, peleburan, pengasingan dan pengakhiran.

1) Pengecasan

Bahan cas yang mengandungi sekerap keluli, pig iron, besi oksida dan kapur dimasukkan ke dalam relau. Arus elektrik dialirkan ke elektrod karbon untuk membekalkan arka elektrik yang ditunjukkan pada gambarajah.

2) Peleburan

Arka elektrik yang haba yang tinggi akan meleburkan bahan cas beroksigen. Silikon, mangganes dan fosforus mula teroksid dan bercampur dengan kapur untuk membentuk sangga asas. Peleburan yang berlaku adalah peleburan tulin. Oleh kerana elektrod karbon yang terbakar, maka tiada logam yang hilang seperti gambarajah

3) Pengasingan

Gambarajah menunjukkan perpindahan fosforus bergantung kepada sangga asas dalam kalsium oksid. Kapur, flourospar dan besi oksida dicampur untuk membentuk sangga yang bertindakbalas dengan bendasing. Setelah tindakbalas berlaku, ia membentuk keluli berkomposisi yang dikehendakki. Kemasukan sulfur kepada sangga sebagai kalsium sulfida. Tindakbalas tersebut adalah seperti berikut ;

FeS + CaO + C --------------> CaS + Fe + CO

4) Pengakhiran

Logam lebur adalah diperolehi dengan komposisi yang dikehendakki oleh penambahan aloi dan suhu diubahsuai seperti yang dikehendakki. Keluli dioksidakan menggunakan aluminium, Ferro-Silikon atau Ferro-Mangganes. Untuk mengambil keluli, sangga dikait atau dituang daripada permukaannya dahulu kemudian diasingkan atau dialirkan melalui lubang/saluran keluar dengan mencondongkan relau yang ditunjukkan pada gambarajah

Kebaikan Relau Arka Elektrik

i. Perpindahan atau perubahan sulfur adalah bersesuaian.

ii. Pembakaran dapat dikawal dan diatur dengan lebih berkesan.

iii. Tiada gas pengoksidaan menghasilkan keluli berkualiti tinggi.

iv. Suhu boleh dikawal dengan tepat.

v. Penambahan elemen aloi boleh dibuat dengan betul.

vi. Relau ini bebas dari kekotoran dan asap.

Comments